Vorteile von inopor®-Membranen

- Filtration von Medien mit hoher Viskosität

- Gute Performance auch bei hoher Aufkonzentration

- Trenngrenzen bis in den Nanobereich

- Hoher Permeatfluss

- Gute chemische Beständigkeit

- Beständig gegen organische Lösemittel

- Fein abgestimmte Mikro-, Ultra und Nanofiltrationsschichten

- Rotationsscheiben für labor- und industrielle Anwendung

- Geringer Aufwand bei Betreuung, Instandhaltung und Wartung

- Auch bei hohen Temperaturen anwendbar

- Rückspülbar

- Inert und geschmacksneutral

Die Rotation ermöglicht hohe Überströmgeschwindigkeiten, welche einen hoch effizienten Reinigungseffekt der Filterfläche durch Regulierung der Deckschicht bzw. Vermeidung von Fouling mit sich bringen kann.

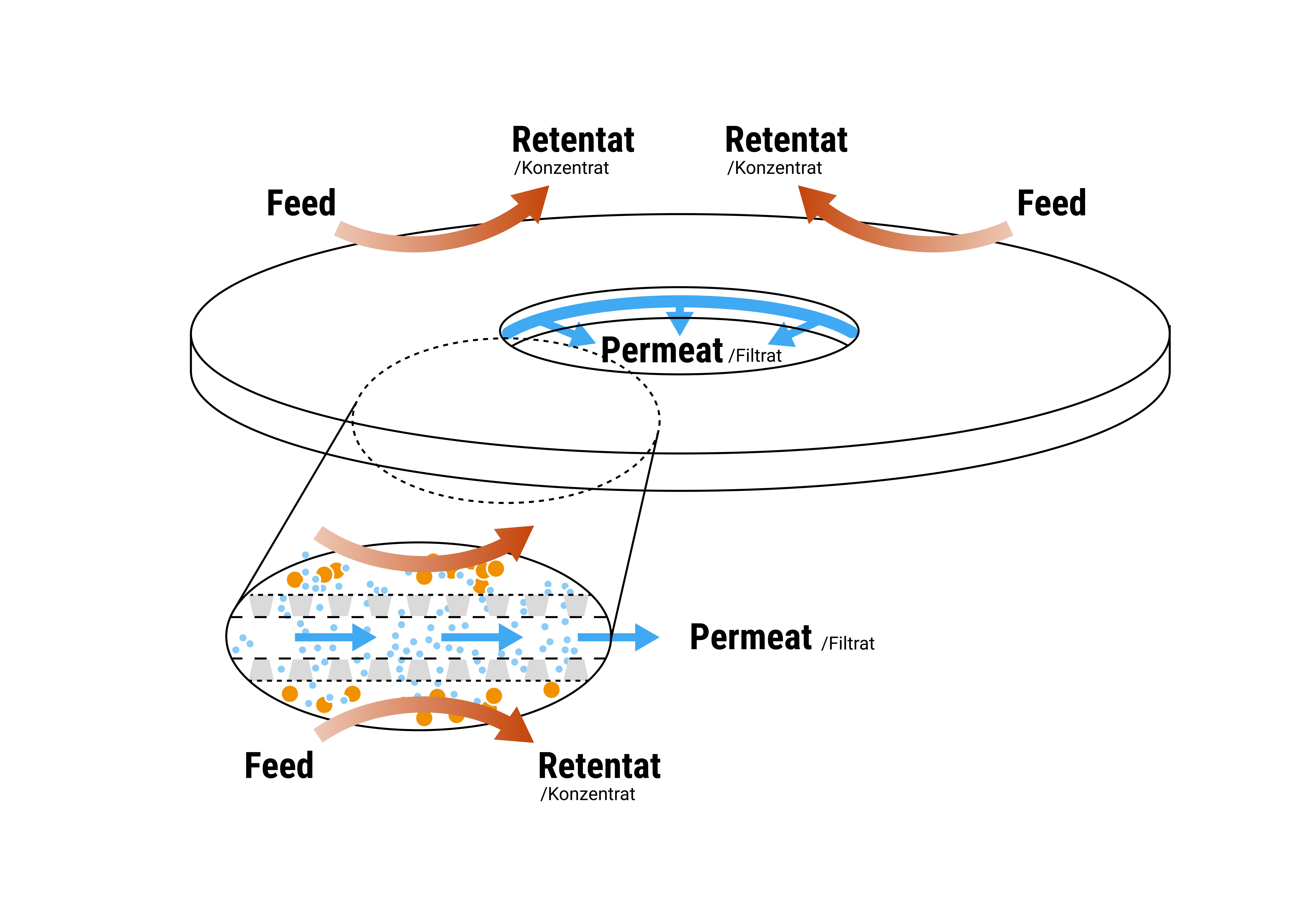

Filtrationsprinzip

von „Außen nach Innen“

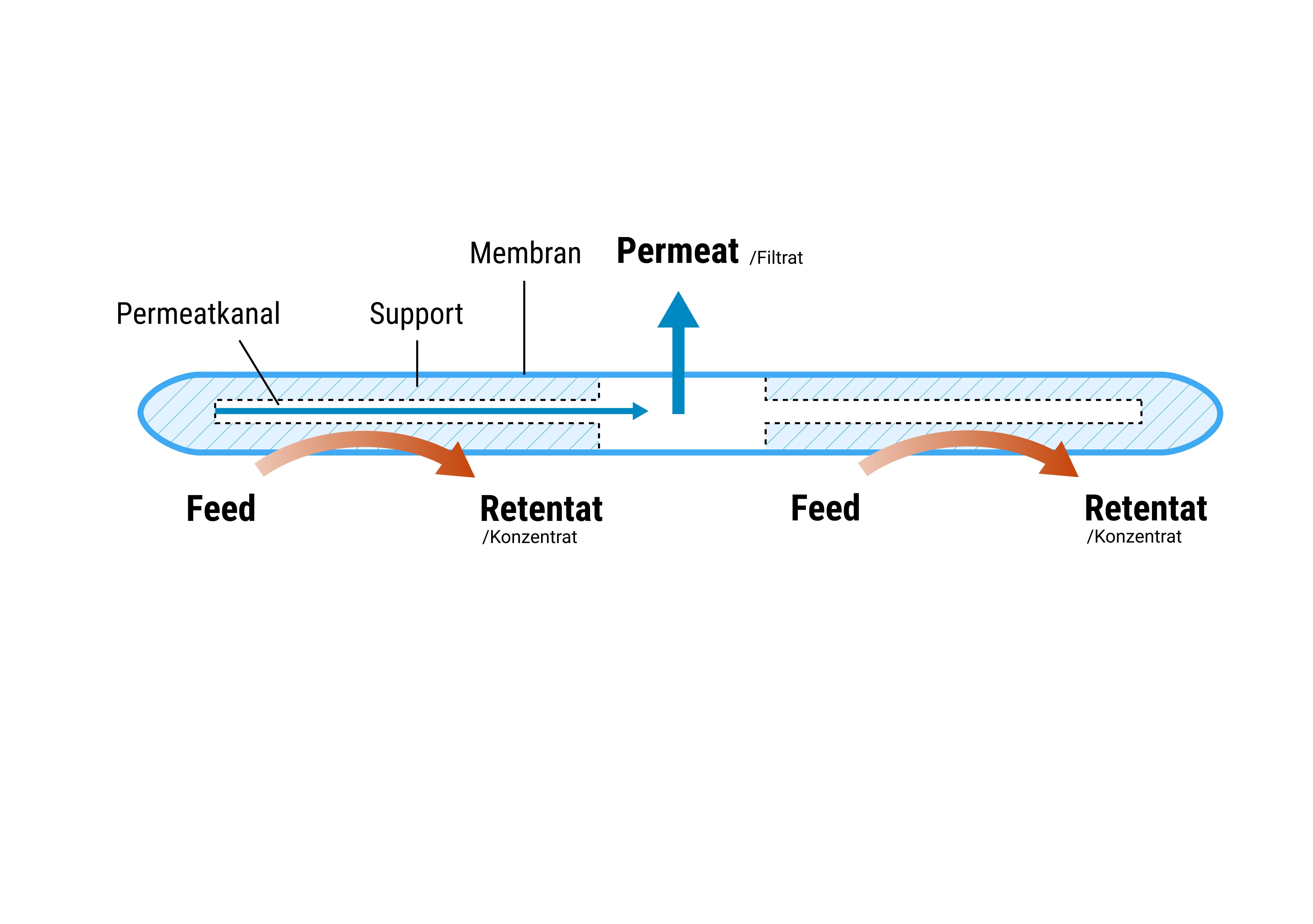

Bei inopor® bieten wir Rotationsscheiben in unterschiedlichen Geometrien (Größen) und Membranporengrößen an. Die trennaktive Membran befindet sich auf der Außenseite einer Scheibe, die Filtrationsrichtung ist somit von „Außen nach Innen“. Gerne unterstützen wir mit unseren Partnern bei der Auslegung von Anlagen.

Das Rotieren der Filterscheiben erzeugt den Cross-Flow-Effekt und die Deckschichtregulierung.

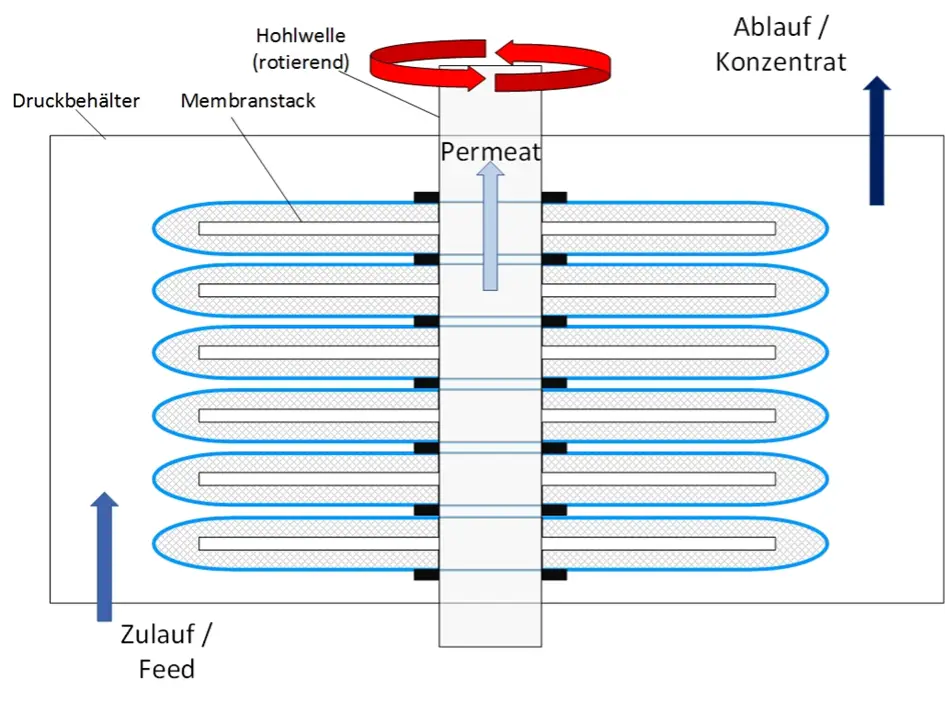

Wir montieren die Rotationsscheiben einzeln oder in größerer Stückzahl als Stack in ein Druckgehäuse, welches mit dem zu filtrierenden Medium/Feed befüllt wird. Durch Einstellen eines anwendungsspezifischen Drucks lässt sich ein einheitlicher Transmembrandruck (TMP) auf der gesamten Filterfläche erreichen. Mithilfe des TMP als entscheidene Triebkraft wird während des Filtrationsvorgangs das Feed durch die Membran der Rotationsscheibe gefiltert. Partikel, die größer sind als die Poren der Membran, werden zurückgehalten und konzentrieren sich während des Prozesses auf (Konzentrat). Partikel, die kleiner als die Poren der Membran sind (Permeat/Filtrat), gelangen durch den Stützkörper zu einer Hohlwelle, durch die das Filtrat abgeführt wird.

Das Rotieren der Filterscheiben erzeugt den Cross-Flow-Effekt und die Deckschichtregulierung. Hierin unterscheiden sich die Rotationsscheiben von den rohrförmigen Cross-Flow-Elementen.

Bei inopor® wenden wir überwiegend die dynamische Cross-Flow-Filtration an. Indem wir Rotationsscheiben verwenden, findet durch die Rotationsbewegung der Scheiben eine parallele Überströmung der Membran statt. Durch diese Überströmung der Feedseite lassen sich abgelagerte Partikel aus der Deckschicht in die Kernströmung zurückführen.

Verfügbare Geometrien

Überblick

Wir bieten unsere inopor®-Rotationsscheiben in verschiedenen Geometrien für Labor- bis industrielle Anwendungen an, die sich sowohl in der Höhe als auch im Innen- und Außendurchmesser unterscheiden und somit unterschiedliche Membranflächen aufweisen.

Verfügbare Standard-Geometrien auf Anfrage.

Verfügbare Geometrien

Überblick

| Geometrie | Außendurchmesser [mm] | Innendurchmesser [mm] | Höhe [mm] | Membranfläche [m²] |

|---|---|---|---|---|

| 01 | 152 | 25,5 | 4,5 | 0,04 |

| 02 | 152 | 25,5 | 6 | 0,04 |

| 05 | 312 | 91 | 6 | 0,15 |

| 06 | 374 | 91 | 6 | 0,21 |

| 08 | 374 | 131 | 6 | 0,20 |

Porengrößen

im Detail

Die Produktpalette unserer inopor®-Rotationsscheiben umfasst Membranen der Mikro-, Ultra- und Nanofiltration. Unsere Membranen fertigen wir aus unterschiedlichen Materialien und mit unterschiedlichen Porengrößen der trennaktiven Schichten.

Als weltweit führendes Unternehmen in der keramischen Nanofiltration bietet Rauschert mit inopor® technisch ausgereifte und im industriellen Maßstab verfügbare technologische Produkte mit einer Trenngrenze bis zu 200 Da an. Darüber hinaus bieten wir je nach Anforderungsprofil auch inopor® Spezial-Membranen an, beispielsweise modifizierte Membranen (hydrophobe Eigenschaften) oder Membranen für besonders abrasive Medien, hohe Temperaturen, hohe/niedrige pH-Werte. Diese lassen sich unkompliziert in bestehende Anlagenkonzepte integrieren.

Downloads

Im Downloadbereich stellen wir Ihnen verschiedene Produktinformationen und Anwendungsbeispiele zur Verfügung.